Protectia impotriva supratensiunilor de origini atmosferice trebuie sa tina cont de o evaluare a riscului in conformitate cu SR EN 62305-2, dar si de o serie de factori tehnici cat şi economici specifici locatiei. Principalele masuri de protectie se refera la:

Protectia impotriva supratensiunilor de origini atmosferice trebuie sa tina cont de o evaluare a riscului in conformitate cu SR EN 62305-2, dar si de o serie de factori tehnici cat şi economici specifici locatiei. Principalele masuri de protectie se refera la:

Legarea la pamant - instalatia de legare la pamant are rolul de a conduce si dispersa curentul de trasnet in pamant

Legarea la pamant - instalatia de legare la pamant are rolul de a conduce si dispersa curentul de trasnet in pamant

Echipotentializarea - legatura de echipotentializare minimizeaza diferentele de potential si poate reduce campul magnetic

Echipotentializarea - legatura de echipotentializare minimizeaza diferentele de potential si poate reduce campul magnetic

Montarea descarcatoarelor (SPD-urilor) limiteaza efectele supratensiunilor si supracurentilor indusi de o lovitura de trasnet

Montarea descarcatoarelor (SPD-urilor) limiteaza efectele supratensiunilor si supracurentilor indusi de o lovitura de trasnet

Realizarea prizei de pamant si a paratrasnetului sunt printre cele mai cunoscute si utilizate masuri de protectie impotriva efectelor descarcarilor atmosferice.

Echipotentializarea, dar mai ales utilizarea descarcatoarelor (a SPD-urilor), sunt masuri cel putin la fel de importante, dar care in foarte multe cazuri de imobile protejate de instalatii de paratrasnet, nu exista.

Efectele supratensiunilor

In timpul furtunilor se elibereaza o cantitate mare de energie, care poate ajunge in reteaua electrica de alimentare, avand ca rezultat distrugerea aparaturii si echipamentelor electrice.

Dependenta de aparatura electrica si electronica este in continua crestere. Supratensiunile provocate de descarcaruile atmosferice din timpul furtunilor reprezinta o amenintare directa asupra tuturor acestor aparate.

Defectarea acestor aparate implica costuri foarte mari de inlocuire, dar si costuri indirecte date de perioadele de nefunctionalitate. Ma refer doar la cateva exemple: pierderea datelor din calculatoarele personale, nefunctionalitatea centralelor termice, a sistemelor antiefractie si de detectare a incendiilor, a sistemelor de actionare a portilor, a usilor de garaj, etc.

Ce sunt descarcatoarele si ce rol au acestea in sistemul de protectie

Supratensiunile provocate de loviturile de tranet au ca o caracteristica distincta o crestere foarte mare a tensiunii intr-un interval foaret mic de ordinul microsecundelor. Pentru protectia impotriva acestui tip de supratensiune se folosesc descarcatoare, numite si SPD, aparate care se conecteaza in paralel cu intreruptorul general din tabloul electric.

Cand este sesizata o supratensiune, acesta directioneaza spre pamant sarcina electrica ce a produs supratensiunea, iar cand tensiunea revine in limitele normale, descarcatorul iese din functiune.

Forma de unda a curentilor de trasnet este de tipul 10/350μs pentru loviturile directe si 8/20μs pentru supratensiunile induse in urma loviturilor in apropierea imobilului.

Alegerea descarcatoarelor

Alegerea SPD se face pe baza următoarelor caracteristici:

Tipul retelei de distributie (TNC, TNCS, TT, sau IT)

Tipul retelei de distributie (TNC, TNCS, TT, sau IT)

Tensiunea de alimentare a instalatiei electrice

Tensiunea de alimentare a instalatiei electrice

Nivelul de protecţie

Nivelul de protecţie

Tipuri de descarcatoare

Descarcatoarele se impart in trei mari categorii, in functie de nivelul de protectie:

Decarcatoarele de tip 1 absorb o cantitate mare de energie si sunt folosite in general cand imobilul este protejat de o instalatie de protectie la trasnet si se monteaza in tabloul electric general, la intrare pe coloana electrica de alimentare. Cu acordul furnizorului de energie electrica local, este permisa montarea acestuia si in BMPT, inainte de contorul de energie electrica.

Decarcatoarele de tip 1 absorb o cantitate mare de energie si sunt folosite in general cand imobilul este protejat de o instalatie de protectie la trasnet si se monteaza in tabloul electric general, la intrare pe coloana electrica de alimentare. Cu acordul furnizorului de energie electrica local, este permisa montarea acestuia si in BMPT, inainte de contorul de energie electrica.

Descarcatoare de tip 2 – absoarbe supratensiuni reziduale si se monteaza la nivelul fiecarui tablou electric de distributie, in paralel cu intreruptorul general. Descarcatoarele trebuiesc conectate inaintea dispozitivelor de protectie la curent diferential rezidual – DDR, deoarece acestea pot interpreta supracurentul provocat de o lovitura de trasnet ca un curent de defect diferential si va intrerupe alimentarea cu energie electrica.

Descarcatoare de tip 2 – absoarbe supratensiuni reziduale si se monteaza la nivelul fiecarui tablou electric de distributie, in paralel cu intreruptorul general. Descarcatoarele trebuiesc conectate inaintea dispozitivelor de protectie la curent diferential rezidual – DDR, deoarece acestea pot interpreta supracurentul provocat de o lovitura de trasnet ca un curent de defect diferential si va intrerupe alimentarea cu energie electrica.

Descarcatoarele de tip 3 – asigura o filtrare fina a supratensiunii, necesara echipamentelor cele mai sensibile si sunt utilizate pentru protectia aparatelor conectate direct la prizele circuitelor finale.

Descarcatoarele de tip 3 – asigura o filtrare fina a supratensiunii, necesara echipamentelor cele mai sensibile si sunt utilizate pentru protectia aparatelor conectate direct la prizele circuitelor finale.

Daca cladirea este echipata cu paratrasnet (conform IEC 62305), este absolut necesar montarea unui SPD tip 1. In cazul unei instalatii rezidentiale, cand nu avem tablou electric general sau mai multe tablouri electrice secundare, putem folosi un SPD combinat 1si 2.

Curentul maxim de descarcare

In functie de analiza de risc vom putea determina valoarea prezumata a curentului de descarcare. Descarcarea maxima a curentului de trasnet, poate fi astfel estimata in functie de nivelul de expunere al locatiei cladirii, conform tabelului de mai jos:

|

Nivelul de expunere a unei cladiri cu regim de inaltime mediu

|

|

Mic

|

Mediu

|

Mare

|

|

Localizare intr-o zona urbana cu locuinte grupate

|

Localizare intr-o câmpie

|

Localizare intr-o regiune muntoasa, in apropierea lacurilor sau a padurilor

|

|

20 KA

|

40 KA

|

65 KA

|

Reguli de conectare a descarcatoarelor

Regula 1

Una dintre cele mai importante reguli privind conectarea SPD in circuit se refera la lungimea conductoarelor de conectare. Avand in vedere faptul ca lungirea legaturii determina reducerea eficienţei sistemului de protectie, conectarea SPD in circuitul protejat se face astfel incat sa rezulte conductoare cat mai scurte.

Conductoarele de legatura la pamant ale descarcatoarelor trebuie sa aibe o sectiune de cel putin 4 mm2 Cu.

In cazul in care sunt utilizate SPD pentru protectia supratensiunilor provocate de loviturile de trasnet, conform categoriei IV de incercare, conductoarele de legare la pamant, trebuie sa aiba o sectiune de minimum 16 mm2 Cu.

In cazul SPD de tip 2, standardele recomanda ca sectiune minima a conductoarelor sa fie de 4 mm2, iar pentru SPD de tip 1 conductoarele sa aiba o sectiune de 16 mm2

In schema de mai jos putem vedea cum putem realiza o conectare corecta a SPD, reapectand cerinta privind lungimea conductoarelor care nu trebuie sa depaseasca 50 cm.

Regula 2

Alta regula foarte importanta se refera la separarea fizica a conductoarelor coloanei de alimentare de conductoarele de alimentare a circuitelor protejate, sau mai exact separarea fizica a plecarilor (circuitelor de alimentare ale consumatorilor).

Regula 3

Conductoarele de alimentare (faza, neutru si PE) trebuiesc pozate cat mai aproape unul de celalat pentru a reduce suprafata buclei

Regula 4

Conductoarele de alimentare ale SPD ar trebui să fie pozate la distanţă de conductoarele de ieşire ale circuitelor, pentru a evita cuplarea inductiva

Regula 5

Toate cablurile trebuie să fie protejate de părţile metalice ale tabloului (in cazul tablourilor metalice) pentru a micsora suprafaţa de buclei pentru protectia perturbarilor electromagnetice

Tensiuni de ţinere la impuls prescrise pentru echipamente [kV]

Tensiunea de alimentare – 400V

Categoria de tinere la impuls:

Categoria IV – 6 kV

Categoria IV – 6 kV

Categoria III – 4 kV

Categoria III – 4 kV

Categoria II – 2,5 kV

Categoria II – 2,5 kV

Categoria I – 1,5 kV

Categoria I – 1,5 kV

Tensiunea de tinere se referă la rezistenta de izolaţie între faza si conductorul de protectie PE.

Coordonarea cu dispozitive de protectie în amonte

Daca SPD-ul este instalat in aval de un disjunctor diferential (DDR), acesta din urma ar trebui sa fie de tip selectiv cu o imunitate la curenti de impuls de cel puţin 3 kA (8/20 μs curent val).

Riscurile de evitat la sfarsitul vietii unui descarcator

Principalele cauze care duc la deteriorarea unui SPD sunt:

Imbatranirea naturala

Imbatranirea naturala

Deteriorarea din cauza unor scurtcircuite ale retelei de distributie, cand avem o intrerupere a nulului sau un scurtcircuit intre fazele retelei sau intre acestea si neutru

Deteriorarea din cauza unor scurtcircuite ale retelei de distributie, cand avem o intrerupere a nulului sau un scurtcircuit intre fazele retelei sau intre acestea si neutru

Cand capacitatea maxima de descarcare a fost depasita

Cand capacitatea maxima de descarcare a fost depasita

Deteriorarea treptata a varistorului

Deteriorarea treptata a varistorului

In cazul crearii unei impendante de scurtcircuit ca urmare a unuia dintre aceste defecte, SPD-urile trebuiesc protejate prin sigurante fuzibile sau disjunctoare electromagnetice.

Articole pe aceeasi tema:

1. Efectul supratensiunilor asupra echipamentelor si aparaturii electrice

2. Protectia la supratensiune

3. Instalatii de paratrasnet

4. Inspectia instalatiilor de paratrasnet

oferim un serviciu profesional, independent şi confindential;

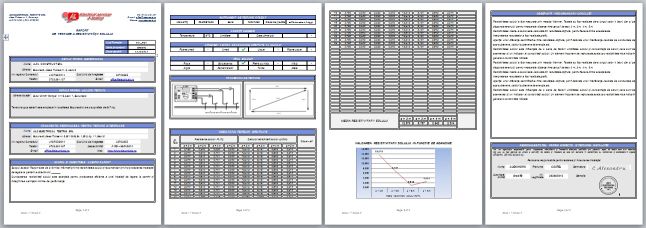

oferim un serviciu profesional, independent şi confindential; Frecventa cu care echipamentele de munca trebuie sa fie verificate depinde atat de echipament cat si de pericolele sale inerente. Aceste pot fi efectuate in fiecare zi (verificari vizuale), la trei luni sau chiar la perioade mai mari. Mentinerea caracteristicilor echipamentului depinde de conditiile de utilizare, sau orice circumstanta care poate sa efecteze securitatea echipamentului, fapt care poate produce deteriorarea acestuia sau inadaptarea la conditiile de lucru reale. In general un interval de testare de 12 luni, este agreat de practica nationala si internationala.

Frecventa cu care echipamentele de munca trebuie sa fie verificate depinde atat de echipament cat si de pericolele sale inerente. Aceste pot fi efectuate in fiecare zi (verificari vizuale), la trei luni sau chiar la perioade mai mari. Mentinerea caracteristicilor echipamentului depinde de conditiile de utilizare, sau orice circumstanta care poate sa efecteze securitatea echipamentului, fapt care poate produce deteriorarea acestuia sau inadaptarea la conditiile de lucru reale. In general un interval de testare de 12 luni, este agreat de practica nationala si internationala. Protectia impotriva supratensiunilor de origini atmosferice trebuie sa tina cont de o evaluare a riscului in conformitate cu SR EN 62305-2, dar si de o serie de factori tehnici cat şi economici specifici locatiei. Principalele masuri de protectie se refera la:

Protectia impotriva supratensiunilor de origini atmosferice trebuie sa tina cont de o evaluare a riscului in conformitate cu SR EN 62305-2, dar si de o serie de factori tehnici cat şi economici specifici locatiei. Principalele masuri de protectie se refera la: Legarea la pamant - instalatia de legare la pamant are rolul de a conduce si dispersa curentul de trasnet in pamant

Legarea la pamant - instalatia de legare la pamant are rolul de a conduce si dispersa curentul de trasnet in pamant

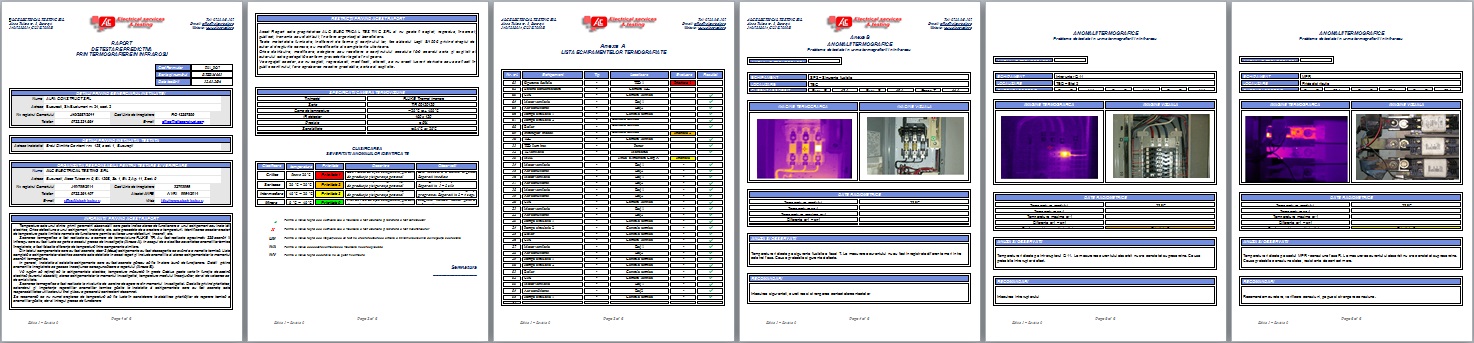

Masuratorile includ bobinajul statoric, dar si bobinajul rotoric pentru motoarele cu rotorul bobinat. Temperatura joaca un rol foarte important in stabilirea corecta a rezistentei de izolatie. De aceea masuratorile de testarea a rezistentei de izolatie trebuiesc facute cand motorul este oprit si in stare rece.

Masuratorile includ bobinajul statoric, dar si bobinajul rotoric pentru motoarele cu rotorul bobinat. Temperatura joaca un rol foarte important in stabilirea corecta a rezistentei de izolatie. De aceea masuratorile de testarea a rezistentei de izolatie trebuiesc facute cand motorul este oprit si in stare rece.